Infortuni mortali nel lavoro di magazzinaggio: un caso particolare

Numeri del tutto analoghi risultano per gli infortuni mortali avvenuti eseguendo lavori di magazzinaggio (Variabile Esaw “Tipo di lavoro” = Magazzinaggio – di ogni tipo), mentre ammontano a 65, ben il 7,57% del totale in occasione di lavoro, quelli per i quali l’Agente materiale(1) della Deviazione(2) è uno tra:

• Apparecchi per sollevare e attrezzature di movimentazione

• Carichi – movimentati a mano;

• Carichi – stoccati, sospesi a dispositivi di messa a livello, gru;

• Carichi – trasportati su dispositivi meccanizzati di movimentazione, trasporto;

• Dispositivi di stoccaggio, imballaggio, contenitori – mobili;

• Dispositivi di stoccaggio, imballaggio, contenitori (silo, serbatoi) – fissi – cisterne, bacini, ecc.;

• Dispositivi mobili di movimentazione senza motore – carrelli di movimentazione, carriola…;

• Dispositivi mobili di movimentazione, a motore – carrello a forche, ecc.;

• Imballaggi vari, piccoli e medi, mobili (benne, recipienti vari, bottiglie, casse, estintori. );

• Prodotti stoccati – compresi gli oggetti e imballaggi posti in stoccaggio.

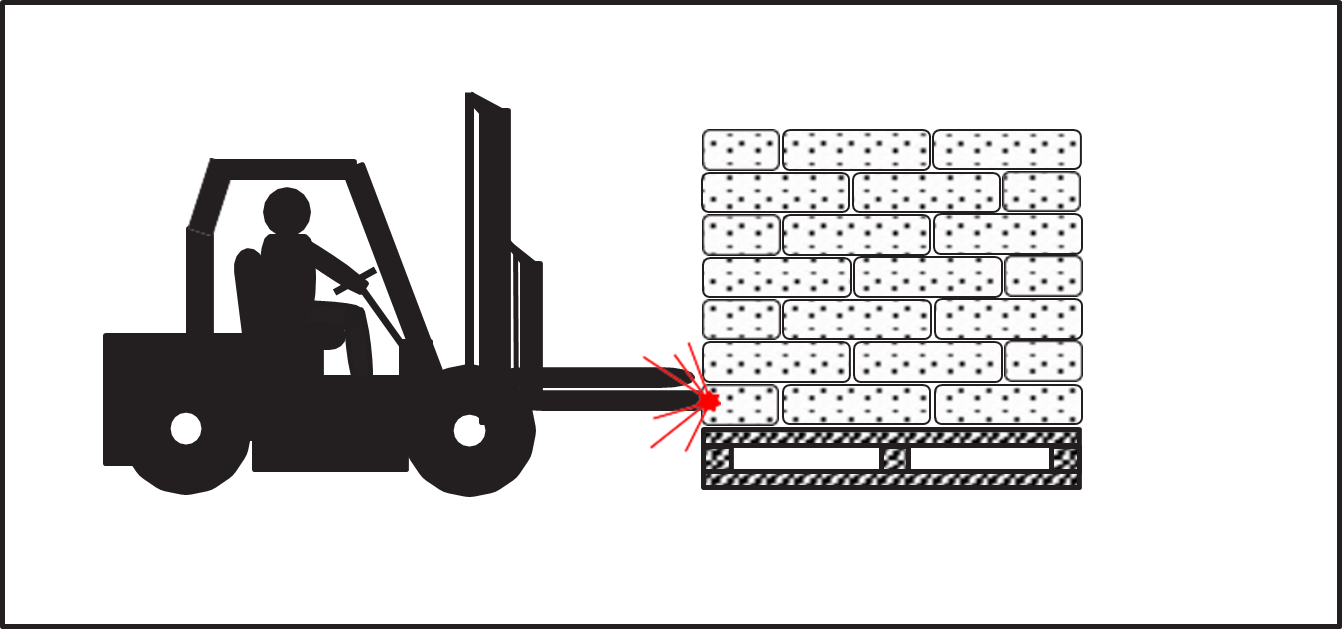

Di larghissimo uso sono i sollevatori a forche motorizzati (‘muletti’), che risultano significativamente coinvolti negli accadimenti infortunistici del settore, molto spesso a causa di manovre in condizioni di scarsa visibilità dovuta all’ingombro del carico movimentato o di altre modalità di conduzione non idonea del mezzo che non di rado ne causano il ribaltamento.

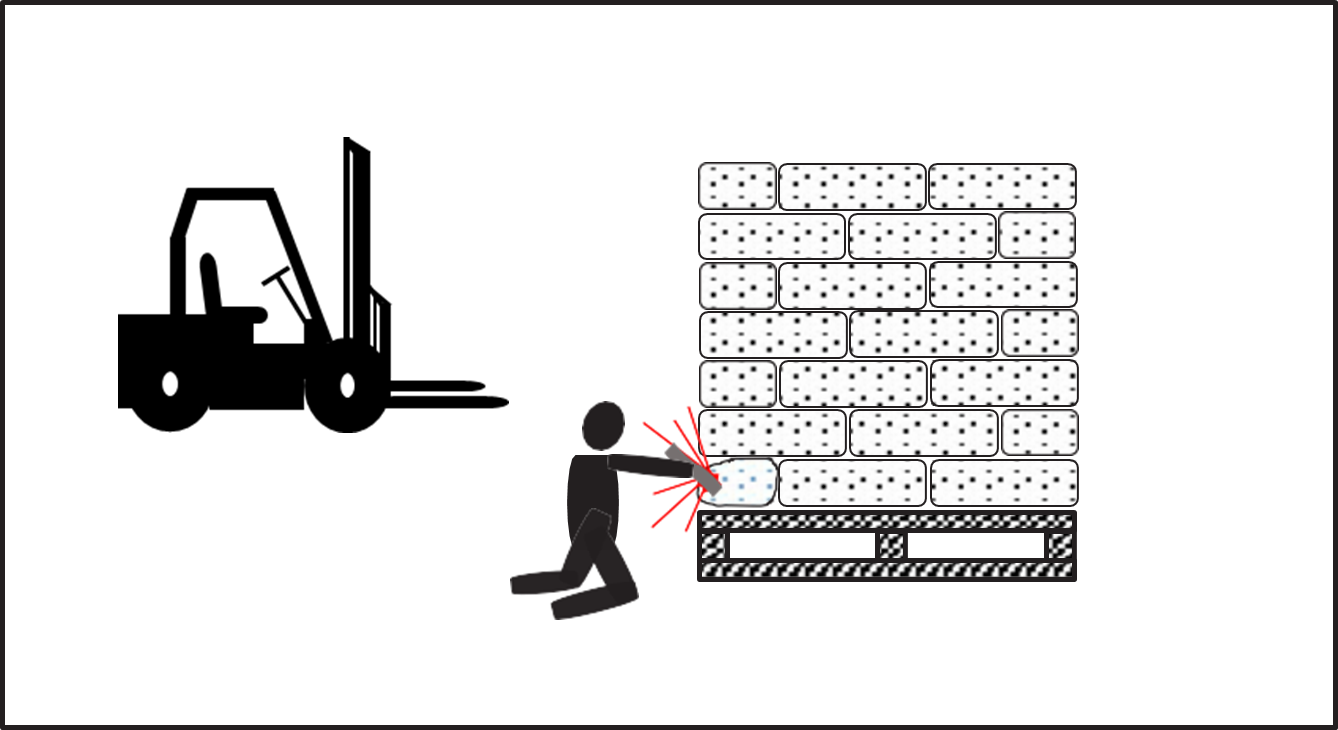

Si pone qui l’attenzione su di un particolare accadimento infortunistico in cui il muletto interviene solo all’inizio di una definita concatenazione di eventi che possono portare all’esito fatale. Queste circostanze si mostrano ricorrenti, in quanto nel solo 2019 ne sono stati registrati 3 con esito mor- tale. L’insidia specifica è il fatto che il lavoratore coinvolto non sembra percepire il rischio grave ed immediato al quale viene sottoposto.

Per questi motivi si ritiene che già la descrizione e la divulgazione di tale infortunio negli ambienti di lavoro e ai lavoratori interessati potrebbero costituire una valida azione di prevenzione.

Le modalità di accadimento, al netto del dettaglio dei singoli casi esaminati, sono le seguenti:

1) l’infortunato, durante le operazioni di movimentazione di pallet di sacchi contenenti materiale granuloso o polveroso (imballaggi e carichi deformabili), con le forche del ‘muletto’ danneggia alcuni sacchi già posizionati che si squarciano e perdono materiale;

- 2) l’infortunato, smontato dal ‘muletto’, si reca a piedi presso i sacchi danneggiati per ripararne gli squarci e bloccarne la perdita con del nastro adesivo;

3) a causa dello ‘sgonfiarsi’ dei sacchi danneggiati, alcuni sacchi posti sopra di essi cadono e investo- no l’infortunato, che resta schiacciato e in condizioni di possibile soffocamento.

A margine dell’infortunio descritto, si rileva che lo stoccaggio di merci accatastate apre un intero capitolo sulla sicurezza del lavoro, nell’ambito del quale andranno senz’altro considerate le caratteristiche dell’area di deposito, i mezzi di movimentazione, la tipologia dei pallet, delle merci e degli imballaggi utilizzati.

Si osserva, ad esempio, che i bancali o “pallets” (palette di carico) hanno differenti modalità costruttive e che in particolare sono caratterizzati da una portata statica e dinamica (kg), e che la modalità di composizione dei colli su di esso (modalità di pallettizzazione) risulta fondamentale per la stabilità del carico che, una volta impilato sul bancale, viene normalmente consolidato ulteriormente avvolgendolo con una pellicola trasparente (reggiatura).

La valutazione del rischio, tanto più in presenza di merci deformabili che comportano maggiori criticità, può essere utilmente sistematizzata attraverso idonee liste-controllo che prendano in considerazione tutti i possibili fattori di rischio.

In particolare, risulterà fondamentale:

• stabilire correttamente l’altezza massima di accatastamento;

• predisporre precise regole (scritte) per lo stoccaggio ed il prelievo delle merci;

• predisporre e dimensionare pavimentazione, vie di circolazione, accessi al deposito e relative segnalazioni;

• programmare un’idonea manutenzione dei supporti e dei contenitori movimentati (pallet, telai per pallet, big bag, ecc.);

• predisporre un piano di controllo del rispetto delle regole, dello stato della pavimentazione, dei bancali e dei mezzi/sistemi di stoccaggio;

• fornire attrezzature idonee e idonei DPI;

• provvedere a un adeguato addestramento e a un’efficace formazione e informazione sulla sicurezza dei lavoratori, anche con riferimento al rispetto delle regole aziendali;

• programmare un idoneo controllo operativo nonché un monitoraggio sul rispetto delle condizioni di sicurezza e delle regole aziendali da parte delle figure sovraordinate, a partire dalle figure dei preposti.

RIFERIMENTI BIBLIOGRAFICI E NORMATIVI

1. Decreto del Presidente della Repubblica 30 giugno 1965, n. 1124 – “Testo unico delle disposizioni per l’assicurazione obbligatoria contro gli infortuni sul lavoro e le malattie professionali.”

2. D.lgs. 9 aprile 2008, n. 81 e s.m.i.

©2024 Inail – ISBN 978-88-7484-894-2

– NOTE:

1 – Agente materiale della deviazione: “…omissis… L’agente materiale della deviazione descrive lo strumento, l’utensile o l’oggetto coinvolto nell’evento anormale. …omissis…” (da: “Statistiche europee degli infortuni sul lavoro (ESAW) – Metodologia – Edizione 2001, pag. 20).

2 Deviazione: “…omissis… Rappresenta la descrizione di un evento anormale, ovvero la deviazione dal normale tipo di lavoro. La deviazione è l’evento che provoca l’infortunio. …omissis…” (da: “Statistiche europee degli infortuni sul lavoro (ESAW) – Metodologia -Edizione 2001, pag. 20).

0 commenti